冷成型技术(”冷锻”),是一种常温下的高速锻造塑性成型工艺,是通过将精确剪切到设定长度的金属线材,通过一系列模具型腔的挤压,改变其形状而加工出目标工件的加工方法。相较于其他的加工方法,冷成型技术具有高精度、高生产效率及优异的表面处理效果等优势。

01. 锻造的分类及对比

锻造属于一类金属塑性加工方法, 而冷成型锻造(简称“冷锻”)属于其中锻造工艺的一个分支。相比于铸造(Casting)等其他工艺,由于锻造的金属纤维流线是连续,因此锻造加工得到的工件的金属组织更为细密,不易产生空洞,强度也较高。

Ⅰ.锻造的分类

锻造属于历史悠久的金属加工方法,早在6000年前的埃及文明及美索不达米亚文明就已经存在,锻造工艺主要有:自由锻造,模锻造,挤压锻造等。同时,锻造根据加工时的温度可分为:冷锻、热锻及温锻。

A 冷锻:在常温下进行的高压锻造,产品尺寸精度极高,表面光滑,对锻造设备及模具要求较高。同时,伴随着变形程度增加,金属将发生冷作硬化 [1][2],提高强度和硬度,并降低塑性和韧性。

B 热锻:在高于材料结晶温度下进行的锻造,高温使得金属变得非常柔软,从而可以实现较大的变形。但高温同时导致金属氧化,因此通常产品尺寸精度较低。

C 温锻:在介于冷锻和热锻的中间温度下进行的锻造,属于结合冷锻的高精度和热锻的加工便利性的折中选择。

三者区别可参考下列简易对比:

冷锻 | 温锻 | 热锻 | |

温度 | 常温 | 300 - 700 ℃ | 1100 - 1200 ℃ |

载荷 | 高 | 中 | 低 |

加工尺寸 | 小 | 中 | 大 |

生产效率 | ✦✦✦ | ✦✦ | ✦ |

加工精度 | ✦✦✦ | ✦✦ | ✦ |

表面光洁度 | ✦✦✦ | ✦✦ | ✦ |

近形度 | ✦✦✦ | ✦✦ | ✦ |

节能性 | ✦✦✦ | ✦ | ✦ |

Ⅱ.冷锻与其他成型方法的对比

冷成型只是金属成型工艺的其中之一,其他的成型工艺还有切削成型(”机加工”),铸造成型,烧结成型等:

⚫ 切削成型:实用刀片切削材料而成型,适合小批量,多样化生产,精度高但生产效率较低,相较于其他成型方法材料利用率较低。

⚫ 铸造成型:将被加热至融化的金属倒入模具中冷却和硬化后使其成型,精度和表面质量受冷却过程影响,内部易产生空洞。

⚫ 烧结成型:将金属粉末在模具内压实硬化后,在低于材料熔点的温度下长时间烘烤而成型,烧结时间较长,适合小批量复杂形状的加工,精度较高。

▼ 不同金属成型工艺的区别可参考下列简易对比:

冷成型 | 切削成型 | 铸造成型 | 烧结成型 | |

是否需要模具 | 是 | 否 | 是 | 是 |

生产效率 | ✦✦✦ | ✦ | ✦✦ | ✦✦ |

产品精度 | ✦✦ | ✦✦✦ | ✦ | ✦✦ |

产品强度 | ✦✦✦ | ✦✦ | ✦ | ✦ |

02. 冷成型的基本过程

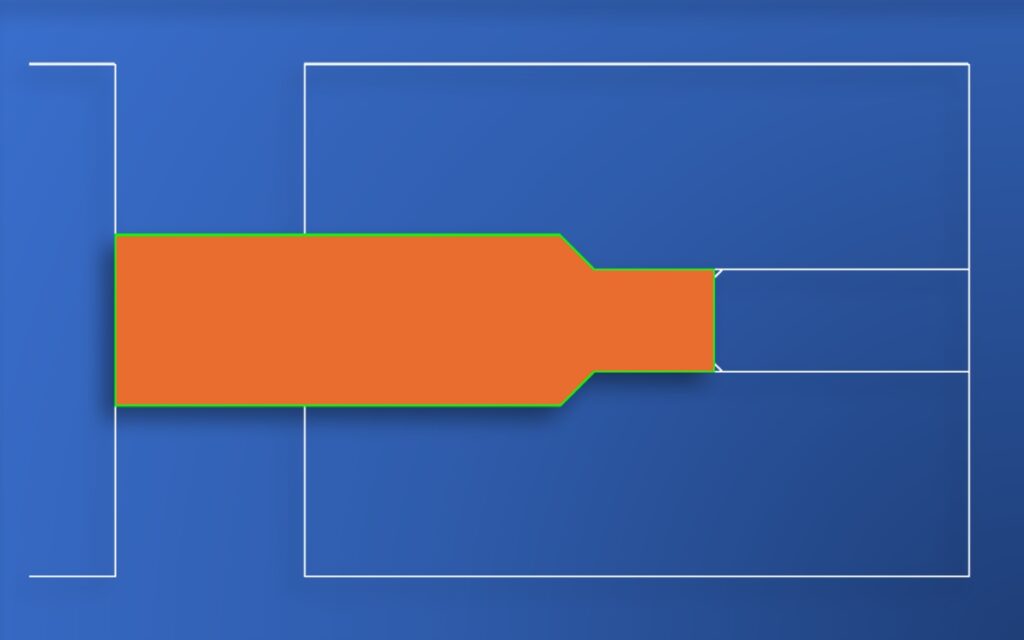

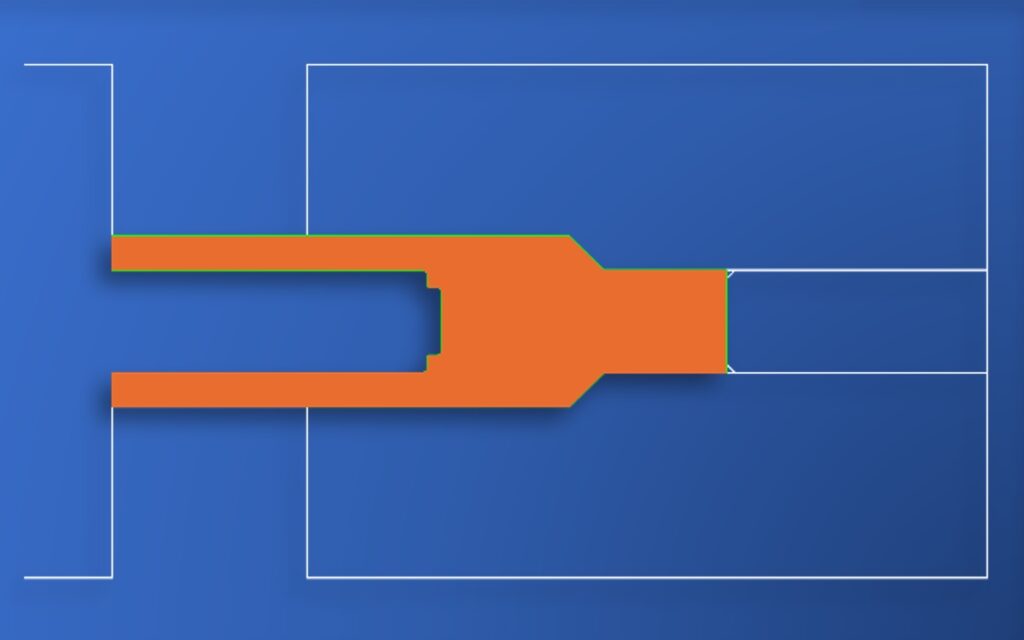

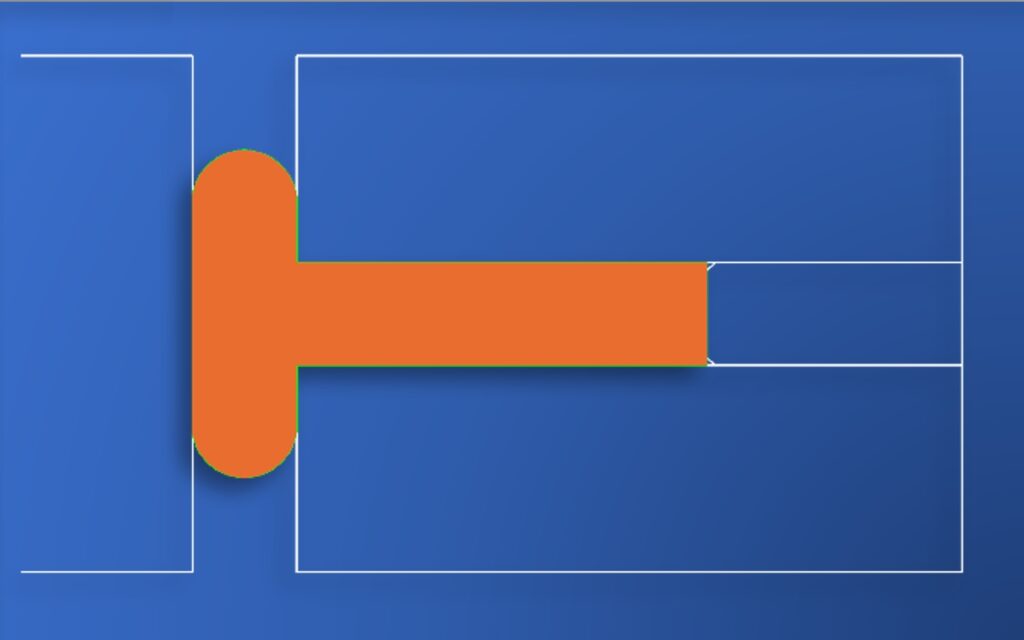

冷成型主要基于三种基本成型方式:正向挤压、反向挤压以及镦粗。(依次参考下列示意图)

A. 正向挤压,是一种通过减小直径而将材料拉伸的成型方式。首先,材料(通常为金属棒料)会被置于模具的型腔内部,冷锻设备通过冲模及顶针对其一侧施加强大的压力,从而使材料顺着冲模压入主模的方向(即正向)流动,形成具有所需形状的和尺寸的产品。

B. 反向挤压,类似于正常挤压,冷锻设备通过冲模及顶针对模具型腔内的材料施加压力,但材料沿着顶针边缘,朝着与冲模压入主模的反方向(即反向)流动,而形成具有所需形状的和尺寸的产品。

C. 镦粗,是一种减小材料长度而使局部直径增大的成型方式,材料在主模外侧(即主模模面)被冲模施加压力后进行径向流动,从而形成具有所需形状的和尺寸的产品。

There’s a lot to do in space. I want to learn more about the greenhouse effect on Venus, about whether there was life on Mars, about the environment in which Earth and the Sun is immersed, the behavior of the Sun.

03. 冷成型的优势和局限

A. 优势

01. 高尺寸精度:冷成型的主要优势之一就是被加工的产品的尺寸精度非常高。由于冷成型的过程处于室温,成型后的尺寸基本不受热胀冷缩影响,因此可以保证非常高的尺寸精度。

02. 良好的表面光洁度:冷成型在挤压时,可以细化金属的晶体结构,不易产生氧化层,使被加工的产品表面具有良好的光洁度,从而减少了部分表面处理的后续步骤。

03. 高效率加工:冷成型通过模具挤压成型,过程简洁。并且由于在室温下进行,不需要加热或者冷却。因此对于需要批量生产的产品来说,可以提供高效率的生产,从而降低制造成本。

04. 节省材料:冷成型相比于机加工,基本没有废料,或只有少量的废料。同样数量的材料,通过冷成型可以加工更多的产品,从而降低制造成本。

05. 近净成型(Near Net Shape):通过冷成型加工的产品,基本接近成品,不需要后续的加工,或只需要少量的加工。从而减少了部分工序,降低制造成本。

06. 更好的机械性能:通过冷成型加工的产品,在挤压过程中,原材料将产生加工硬化,且金属在流动的过程中晶粒不会发生断裂,从而使被加工的产品具有的机械性能。

07. 节能环保:冷成型不需要加热过程,由此实现节省能源,降低制造成本。

B. 局限

01. 模具成本较高:冷成型的高尺寸精度,需要同样高精度的模具来确保,同时要求高耐用性,以减少更换模具的次数。对于小批量的产品以及短期项目的成本相对较高,适合大批量和长期稳定的项目。

02. 换模调试时间长:冷成型加工产品前的设备及模具调试需要较长时间,初期模具制造或设计不当,设备调试不当等,可能影响产品加工效率。因此更适合长期稳定的项目。

03. 对产品形状有要求:需要考虑材料的特性,冷成型设备的结构,以及产品的形状对称性。由于硬度较高(对模具造成磨损),冷成型设备传送机构或顶出形成限制,产品形状不对称等因素,可能导致无法通过冷成型加工。

04. 后续加工困难:对于在成型后需要二次加工的产品,由于冷成型的加工过程发生加工硬化,使其韧性和塑性下降,同时冷成型的被加工产品内部会产生残余应力,导致在二次加工时可能发生弯曲变形,不利于二次加工。

04. 冷成型Q&A

Q: 冷成型通常可以加工哪些材料

A:通常加工碳钢(SC材料)、合金钢(SCr材料、SCM材料)、工具钢(SK材料)、不锈钢、铜、铝、铅、贵金属、镍合金等